|

17

|

|

20

|

|

23

|

|

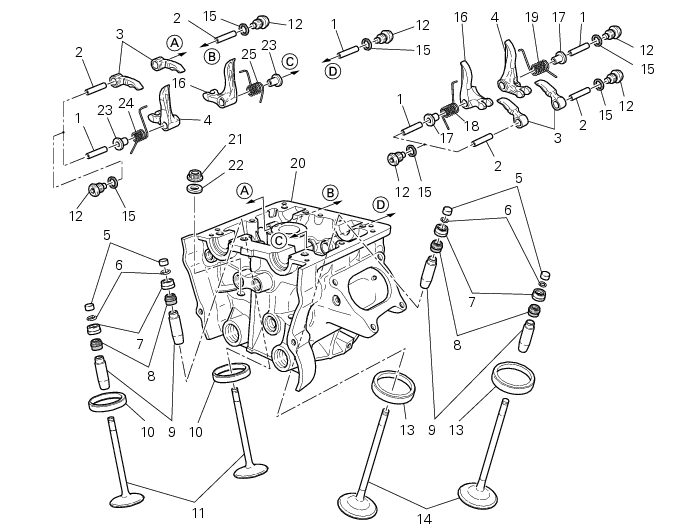

Äußere Riemenabdeckungen und Riemen abnehmen

|

|

|

Zylinderkopfdeckel, Nockenwellenlagerbökke und Nockenwellen entfernen

|

|

-

|

den Zylinderkopf langsam und gleichmäßig bis auf eine Temperatur von 150 °C erwärmen;

|

|

-

|

die Original-Ventilführungen mit dem Dorn 88713.2842 entfernen;

|

|

-

|

die geeignetste Ventilführung wählen, um ein Montageübermaß mit dem Zylinderkopf von 0,022÷0,051 mm zu erhalten;

|

|

-

|

nach dem Schmieren der Ventilsitze die Ventilführung mit den entsprechenden Werkzeugen einbauen und dabei auf die in der Abbildung angegebenen Maße Bezug nehmen;

|

|

-

|

|

-

|

Grenzwert: 0,03 mm.

|